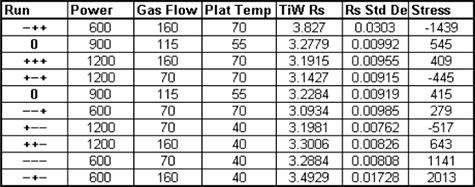

立昂东芯在射频半导体器件的每个单步工艺开发过程中广泛采用科学的工程试验设计方法,同时确保工艺工程师团队对每个工艺的开发不少于两个周期,正常为三个周期的实验设计 DOE (Design of experiment),包括第一周期的半因子,和第二,第三周期的全因子实验设计来寻找并确定对工艺指标形成影响的关键参数。对找到的关键参数,工艺部门会进一步进行稳健设计(Robust Design)来进一步弱化甚至消除“不确定因素”如机器本身的正常飘逸,“无法避免的因素”如金属溅射机靶台的正常损耗和“不可控的外界因素”如超净间正常的温度和湿度波动对最后定型的工艺的影响。以下是立昂东芯工程师在开发HBT 射频器件金电极和砷化镓半导体表面接触的钛钨(TiW)扩散阻隔层时设计,实施并分析的全因子试验的实例,用于寻找工艺调控最敏感的控制参数,并对工艺进行稳健设计。

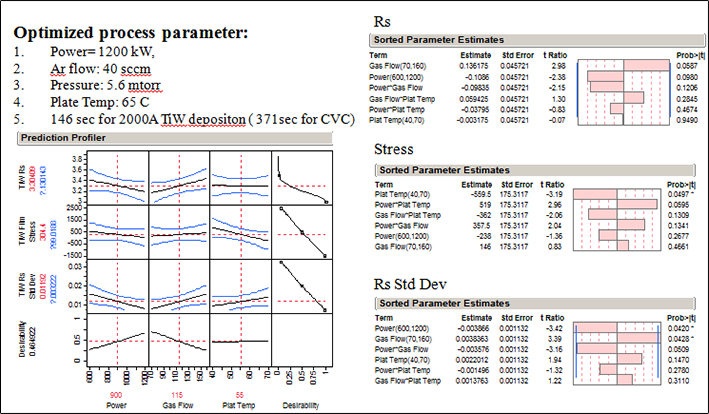

在对稳健工艺完成开发的基础上,立昂东芯采用严格的SPC (统计工艺控制)手段来检测HBT、pHEMT的工艺稳定性,在工艺控制图上下限的建立上,关键工艺全部采用X-BAR, R 的方法来生成。这种工艺管控生成的控制图比被广泛采用的±3 SIGMA的工艺控制图有更加狭窄的上下限区间,同时对工艺漂移更加灵敏。立昂东芯的生产工程部门在对每一步单独工艺的控制中,都采用著名的”WESTERN ELECTRIC RULE”西部电子公司7条工艺控制守则,对7条中的5 条进行立刻反应,2条进行密切关注。对于关键机台参数如:Nikon 曝光机的关键尺寸,湿法刻蚀机的刻蚀速率,化学气相沉积薄膜的厚度和折射率等,生产部门实行每天两次QUALIFICATION (工艺验证), 的监控方法,以便及时发现工艺漂移。下图为立昂东芯工艺漂移监控反应规范。

对生产线上的晶圆,立昂东芯的生产和工艺部门会对每一批料进行三个晶圆的随机抽检,被抽检的晶圆号会随机生成以确保抽检的统计有效性。对关键工艺例如:光刻,背孔刻蚀等,生产部门会进行100%的检测以确保工艺的稳定性和产品的良品率。

测量系统本身的飘移通常是导致工艺波动的一部分,立昂东芯对关键测量仪器偏光氧化膜测量仪和,台阶仪,CDSEM 光刻胶关键曝光尺寸测量仪等都会进行全面的测量系统的评估和校验,评估参数包括Gage R&R - 测量仪器对被测量样品的数据的可重复性和可再生性;测量线性评估和稳定性评估。只有检测通过的测量仪器才能被用于生产线参数测量。

立昂东芯的技术部门广泛应用FMEA(失效模式与效应分析)的工程工具不断寻找潜在的导致工艺失效隐患。并对出现的产品工艺缺陷运用“EIGHT DISCIPLINE” (8D) 方法进行系统的根源诊断,解决和预防以确保不再发生。

精益生产是全新的质量系统改善理念和方法,在被应用之初,主要被用于降低产品成本,和提高工作效率,缩短产品周期上。但它对产品质量的推进作用和有效性,已经越来越受到重视。立昂东芯的生产、工艺和设备部门将广泛地把用精益生产工具Kaizen,5S:分类、固定、清洁、标准化和持续维护运用到生产中去。使生产环境更简洁有效的同时,也改善了工艺,如严格控制晶圆清洗和背孔刻蚀的间隔时间,来避免背孔污染,并帮助设备部门不断消除在设备日常和突发维护过程中的事故隐患(如:来确保在光刻机上安装错误的显影液)导致废片的产生。

立昂东芯对生产线上的晶圆器件的电性能,和制造缺陷进行多点严格监测。每片立昂东芯的晶圆上都被设计了不少于9个工艺监控测试结构(Process Control Monitor)。立昂东芯的生产团队会对这些测试结构在产线的不同位置进行电测量。除此以外,立昂东芯拥有先进的美国科磊 (KLA-Tencor)的AIT-XP 暗场缺陷检测设备,能够对晶圆表面细小的物理缺陷进行全扫描。除了能对线上的晶圆的电性能缺陷和物理缺陷及早发现,立昂东芯还拥有芯片分选 (DIESORT)的独立测试能力,对完成前段工艺的晶圆进行全管芯的电测量。并生成晶圆分选图和良率图。